地图名片

电话:029-8958 8822

邮编:710075

E-mail:service@wuhe.com.cn

网址:http://www.wuhe.com.cn/

使用超高温型非接触式红外线加热系统制备单晶石墨烯

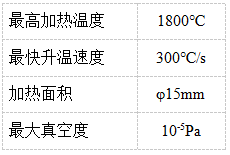

碳化硅热分解法是一种很有前途的制备晶片级单晶石墨烯的方法。本文讨论了利用超高温型非接触式红外线加热系统(SR1800 THERMO RIKO)(如图1)进行红外快速退火(RTA)制备高迁移率、高均匀性单晶石墨烯的最佳条件。

图1. 非接触式红外线加热系统

一、实验介绍

利用超高温型红外线加热系统的超高速升温特性,可以把样品表面的温度快速升到SiC热分解的目标温度,还能保证加热面的均匀受热,防止了石墨烯的不均匀生长。RTA系统在快速升温的同时能保证对温度的精确控制。

二、实验过程

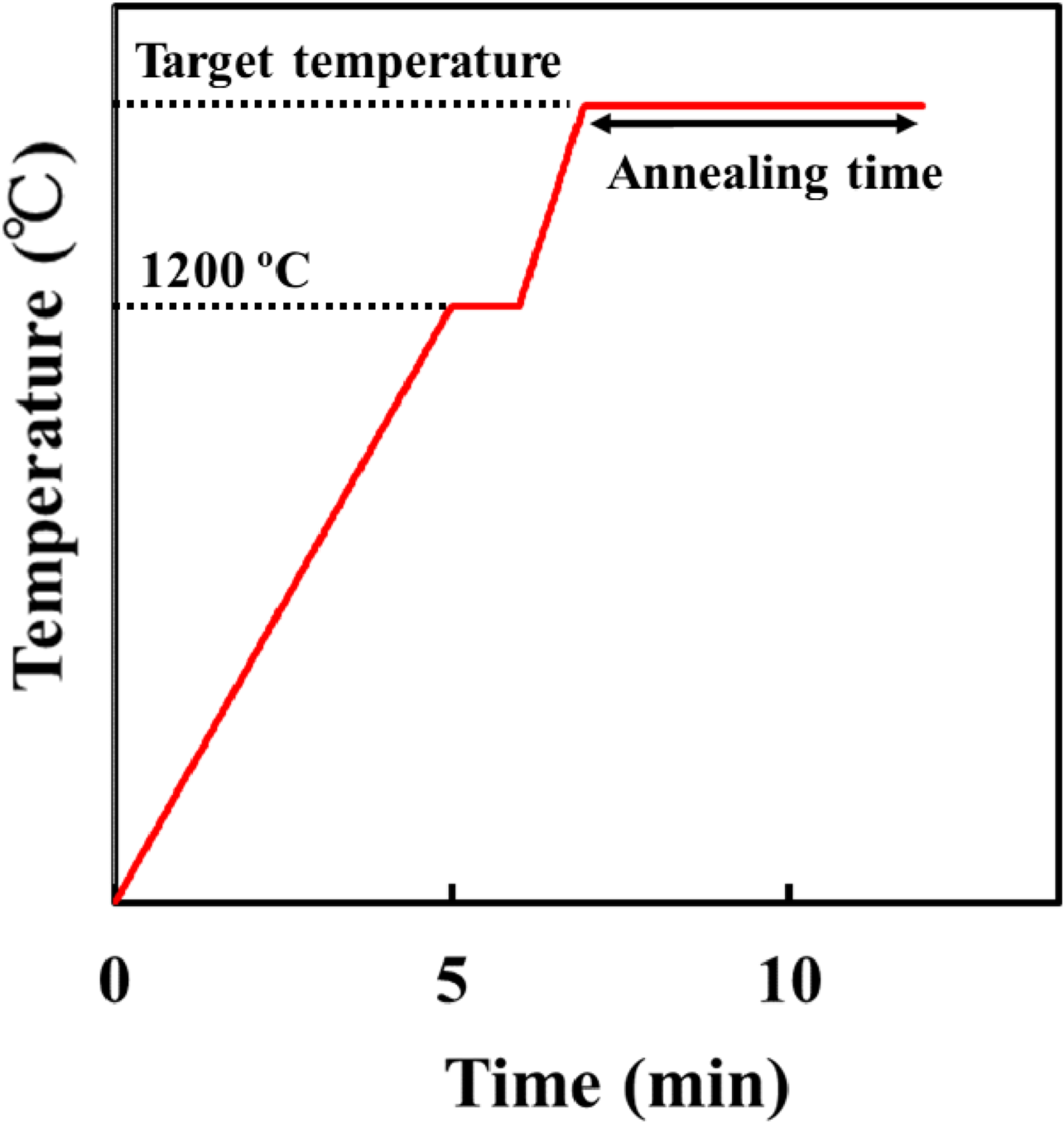

使用4H-SiC(0001)半绝缘衬底,切成10mm2大小的正方形。样品用硫酸(H2SO4)和过氧化氢(H2O2)的混合物清洗。然后,使用稀氢氟酸(HF)去除表面氧化层。通过使用超级RTA系统(SR1800 THERMO RIKO),外延生长的石墨烯层在Ar环境(100 Torr)中进行高温退火。图1显示了本实验的退火过程。样品在5min内从室温迅速升到1200℃,在1200℃下保温1min进行脱气,然后将样品迅速升到1600~1700℃,以防止表面形貌发生变化。

图2.实验退火过程

样品在(1600~1700℃)的目标分解温度下保持0~10min。使用SPA400拍摄的SPM图像确定石墨烯层数。用范德波法测量了移动率和载流子密度。

三、结果和讨论

3.1 对时间的依赖性

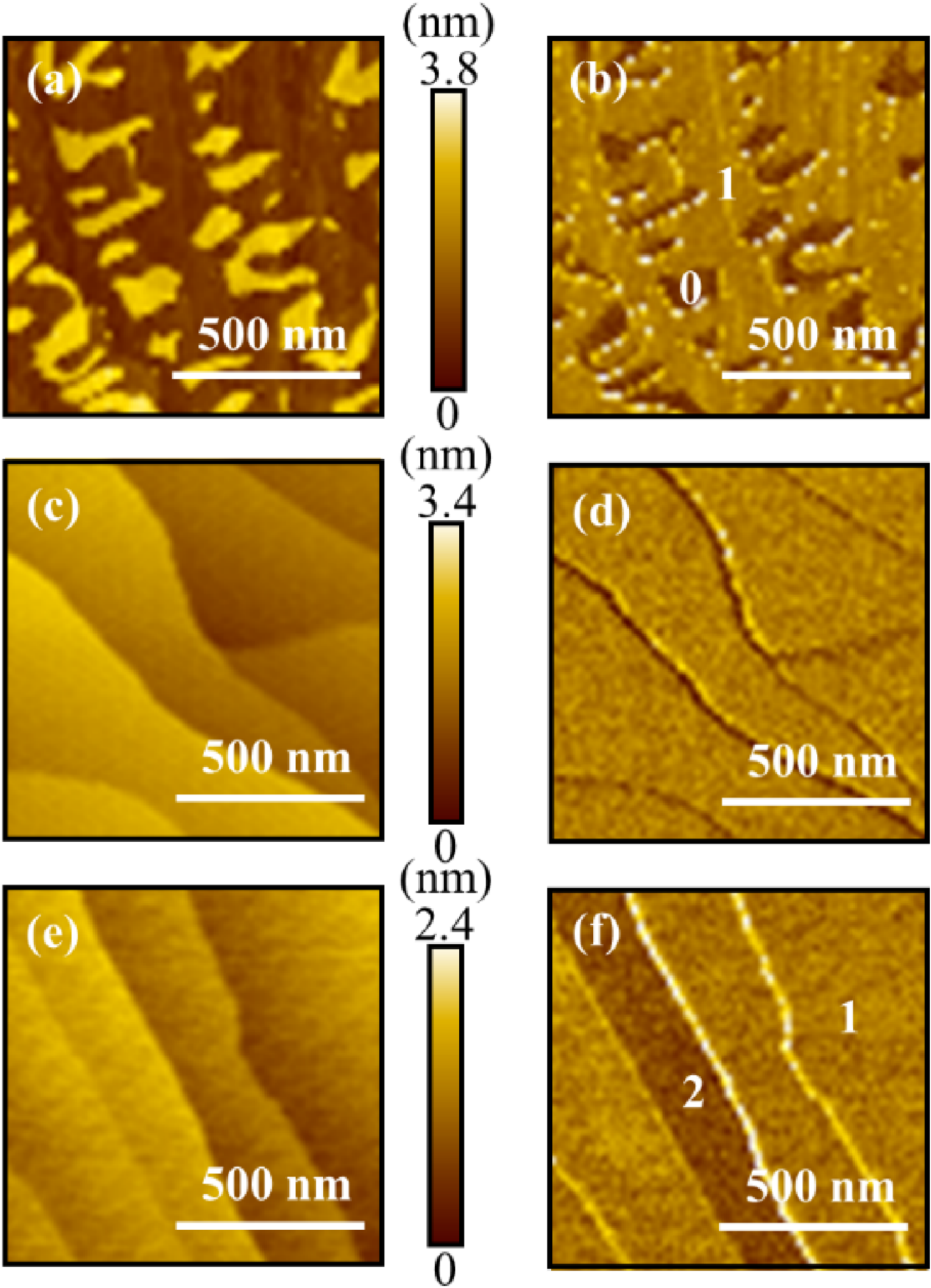

图3(a)-3 (f)显示了在不同的退火时间下,石墨烯在1600℃生长的SPM图像。

图3.石墨烯在1600℃生长的SPM图像。(a)、(b)退火时间为0min,(c)、(d)退火时间为5min,(e)和(f)退火时间为10min。(a)、(c)和(e)显示形貌图像,(b)、(d)和(f)显示相位图像。

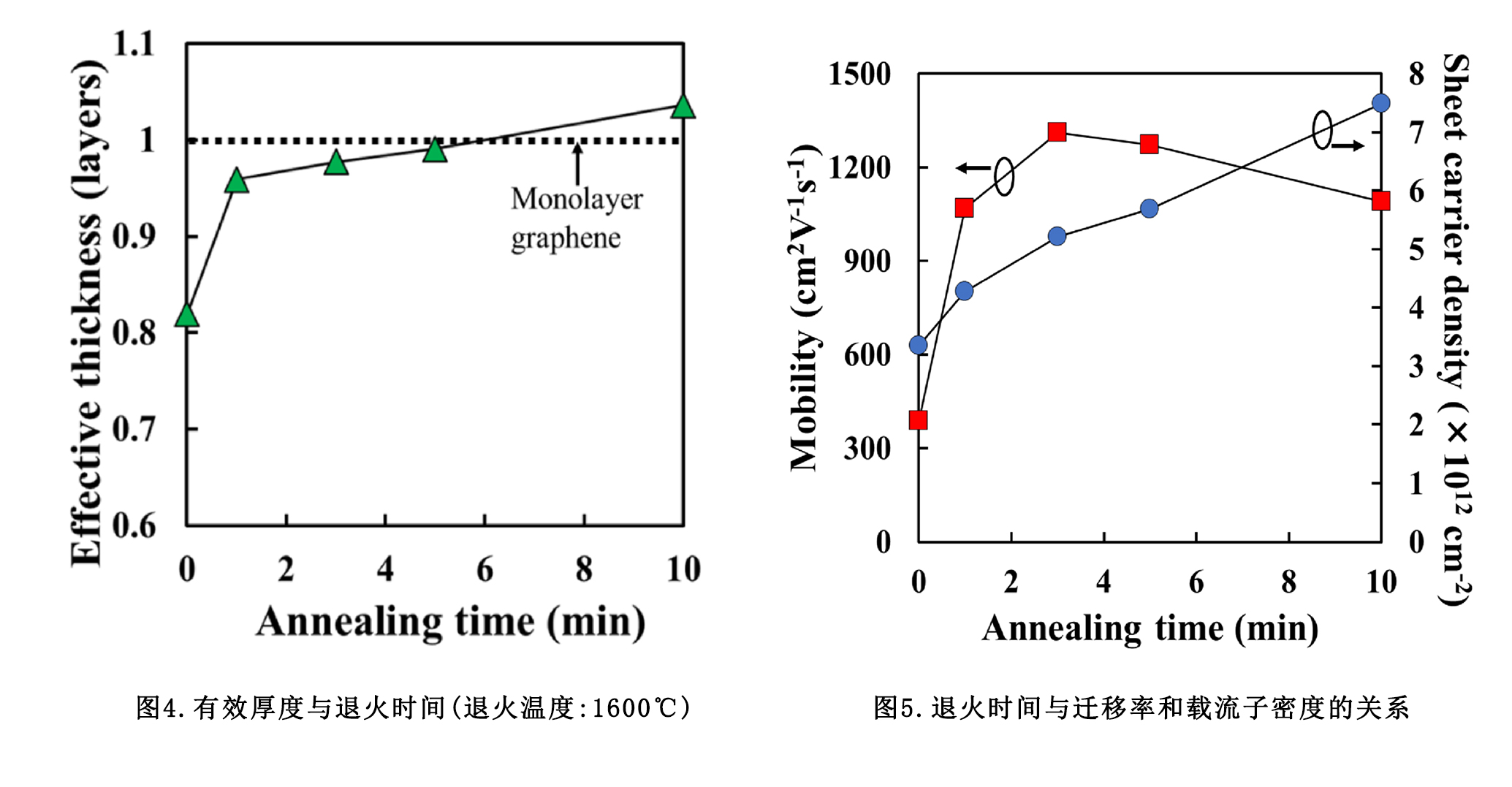

图4显示了1600 ℃退火时样品的有效石墨烯厚度与退火时间的关系。有效石墨烯厚度通过SPM相位图像对比度的面积比计算。退火时间为0 min时,有效厚度为0.82层。5min时,有效厚度达到一层。退火时间延长到10min,石墨烯层略厚,厚度为1.03层。

图5显示了样品在1600℃下,不同退火时间与迁移率和载流子密度的关系。

在短退火时间内,石墨烯的覆盖程度对迁移率有很大影响。退火时间越长,载流子密度越大,载流子迁移率越低。

3.2 温度的依赖性

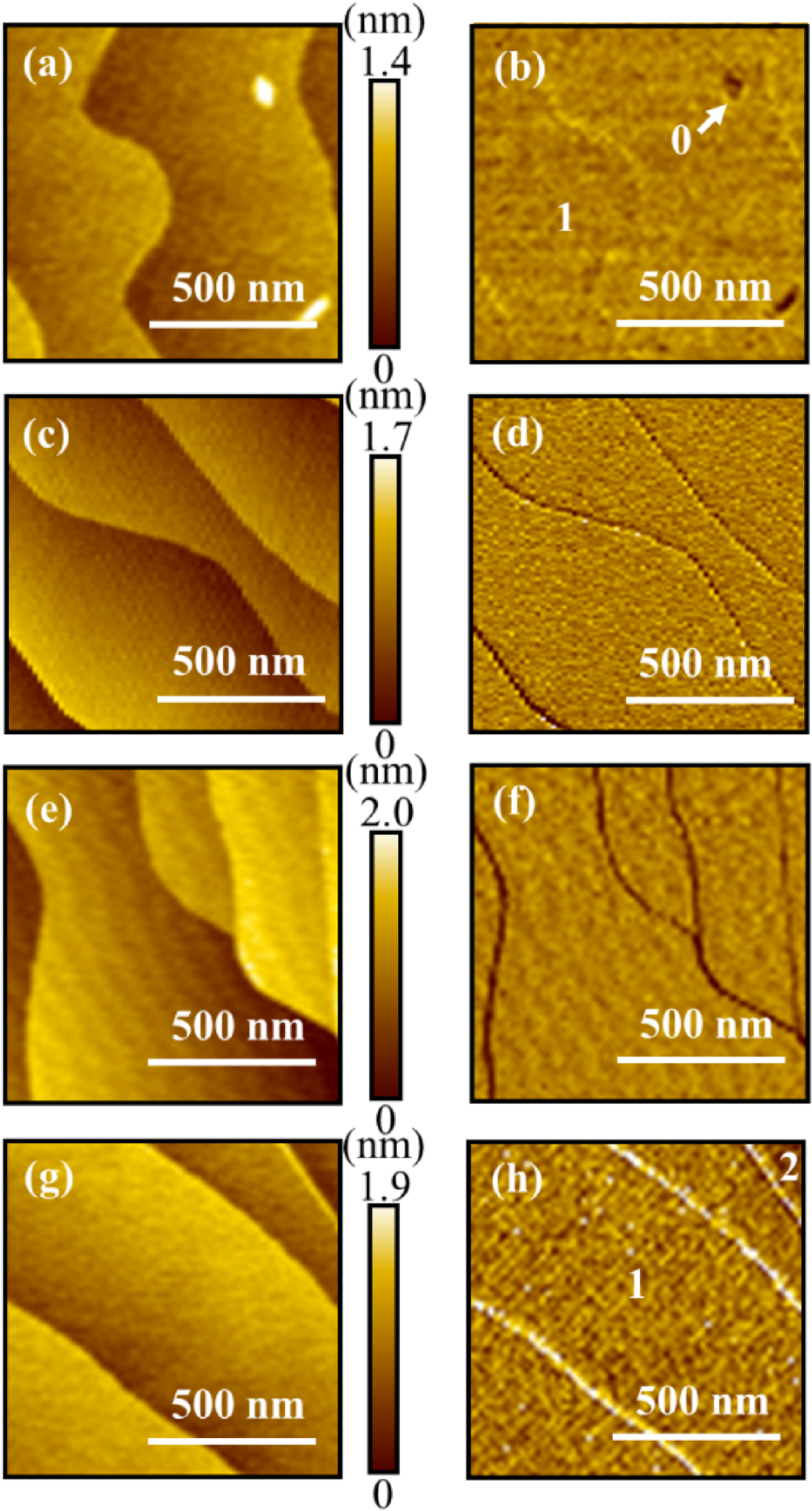

图6(a)~6(f)显示了在不同温度下退火5分钟样品的SPM图像。

图6.退火石墨烯生长的SPM图像。(a)和(b)退火温度为1600℃,(c)和(d)退火温度为1620℃,(e)和(f)中的退火温度为1650°C,(g)和(h)中的退火温度为1700℃。(a)、(c)、(e)和(g)显示形貌图像,(b)、(d)、(f)、(h)为相位图像。

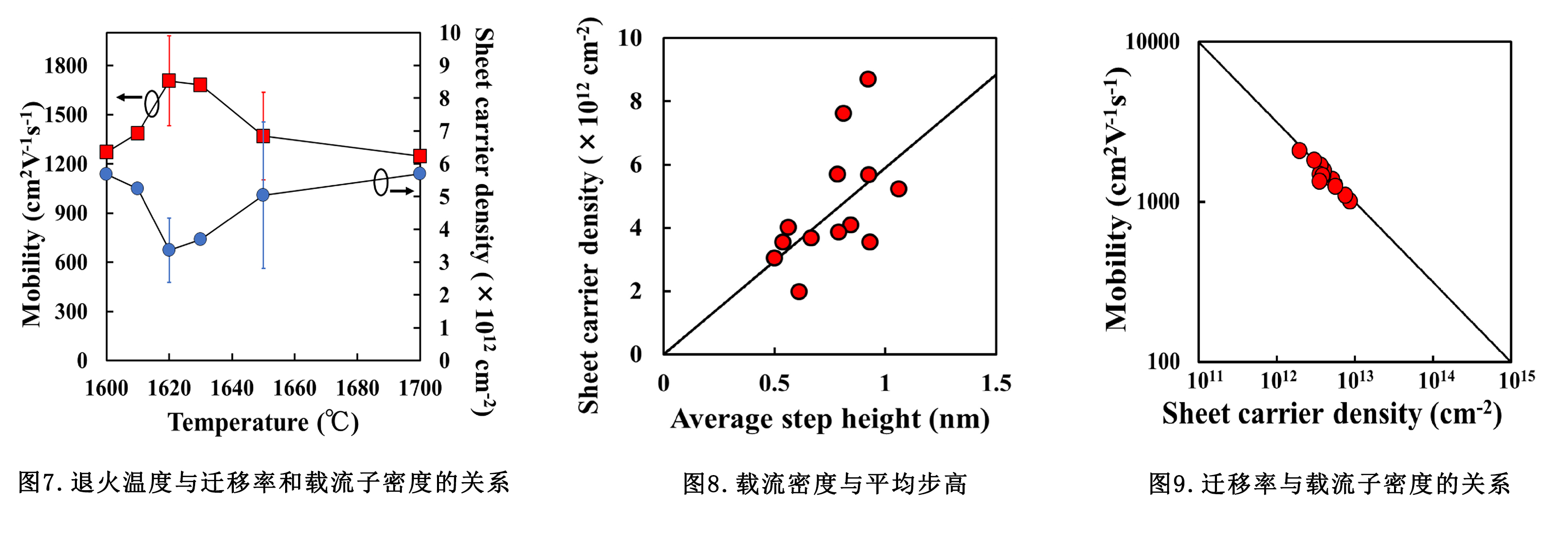

图7显示了电学性质对用范德波法获得的退火温度的依赖关系。

图8显示了作为平均步长高度的函数的薄板载流子密度。

图9显示了迁移率作为一个函数的薄片载流子密度。

四、总结

我们发现石墨烯在碳化硅上的表面结构可以在RTA系统中得到精确控制。

1)在1600℃时,退火时间变化范围为0~10 min,其中在3min时迁移率最大。随着退火时间的进一步增加,迁移率下降。

2)在1600~1700℃温度下退火5min。结果显示,最佳退火条件为(1620℃ , 5分钟),单层石墨烯覆盖整个样品表面,并且结构完整。

摘自:Epitaxial graphene on SiC formed by the surface structure control technique

作者:Takuya Aritsuki*, Takeshi Nakashima, Keisuke Kobayashi, Yasuhide Ohno, and Masao Nagase.Tokushima University, Tokushima 770-8506, Japan